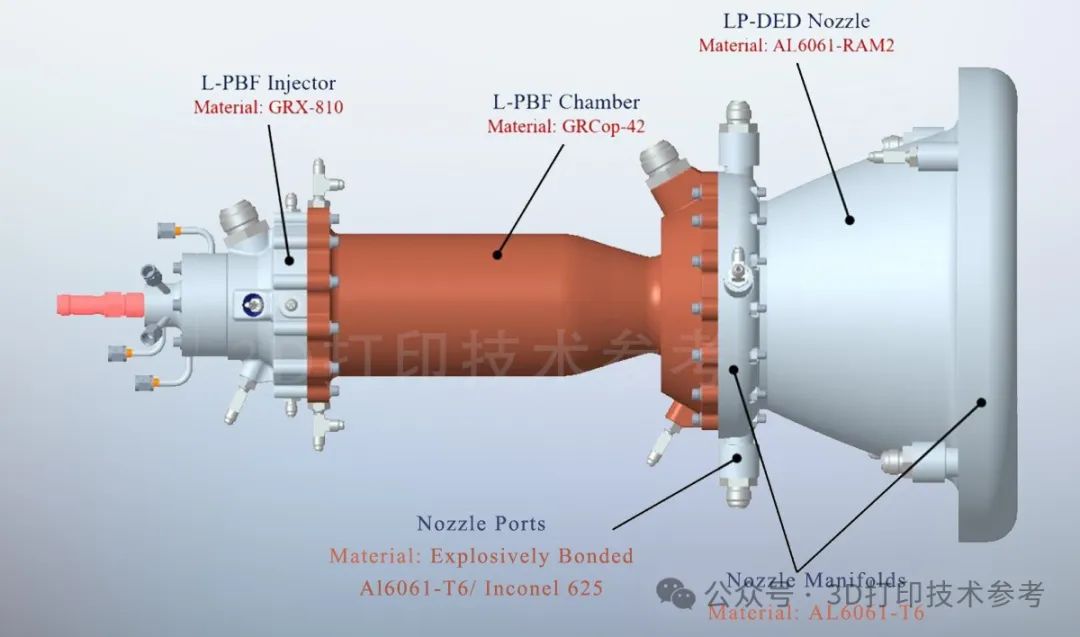

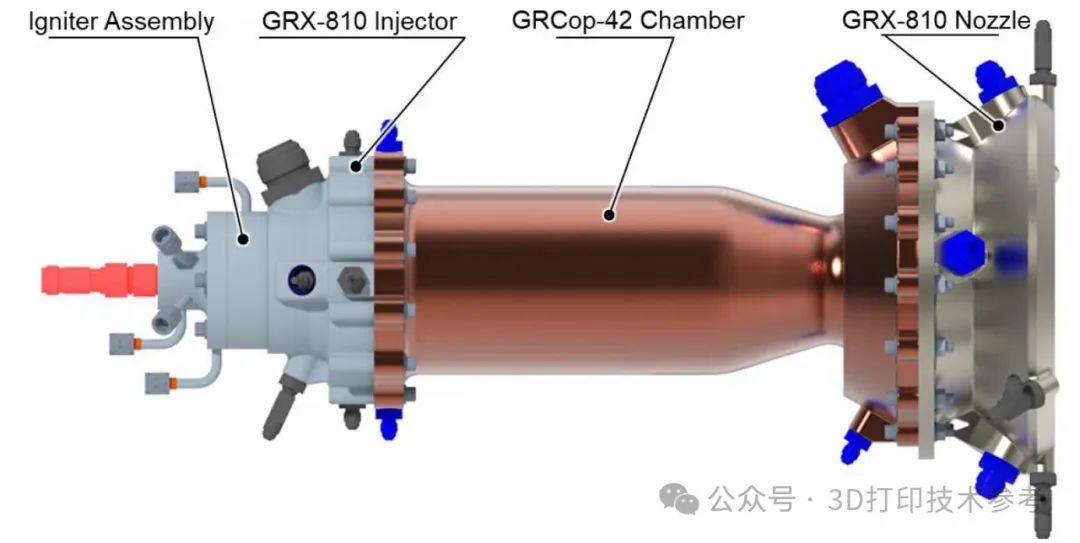

3D打印技術(shù)參考注意到,NASA于日前開發(fā)了一款集成了其多種先進3D打印合金組成的著陸器發(fā)動機,包含GRCop-42銅合金制造的燃燒室,GRX-810超級合金制造的噴射器,以及Al6061-RAM2鋁合金制造的噴嘴。

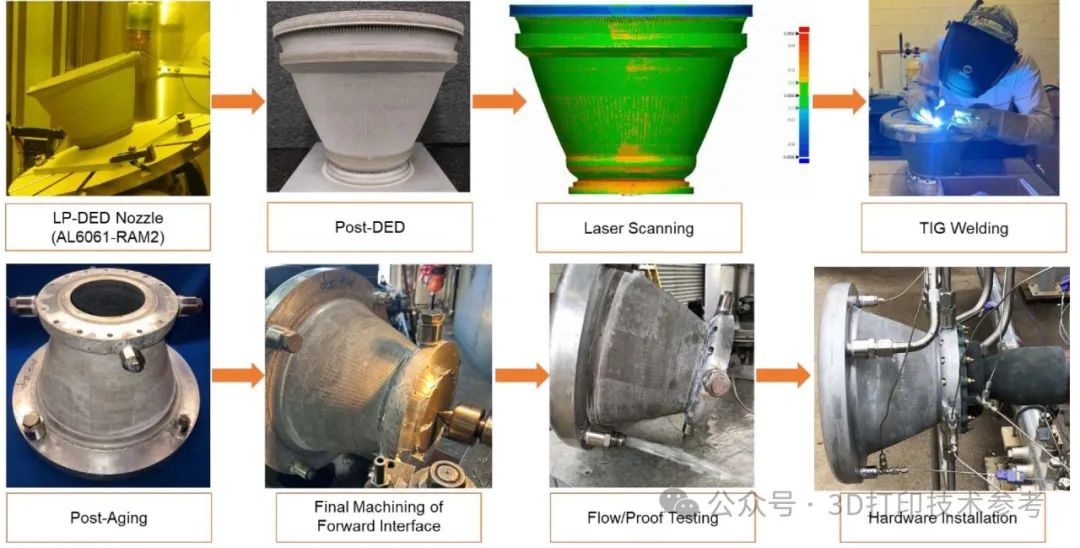

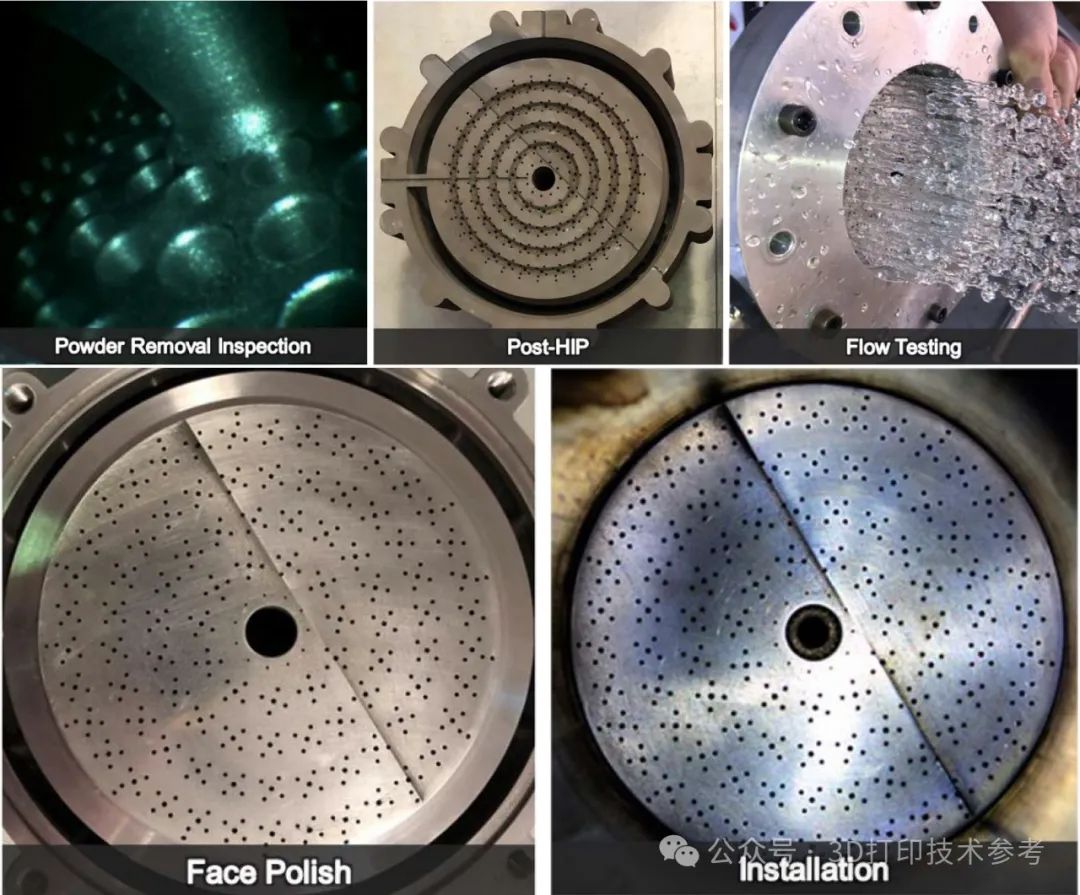

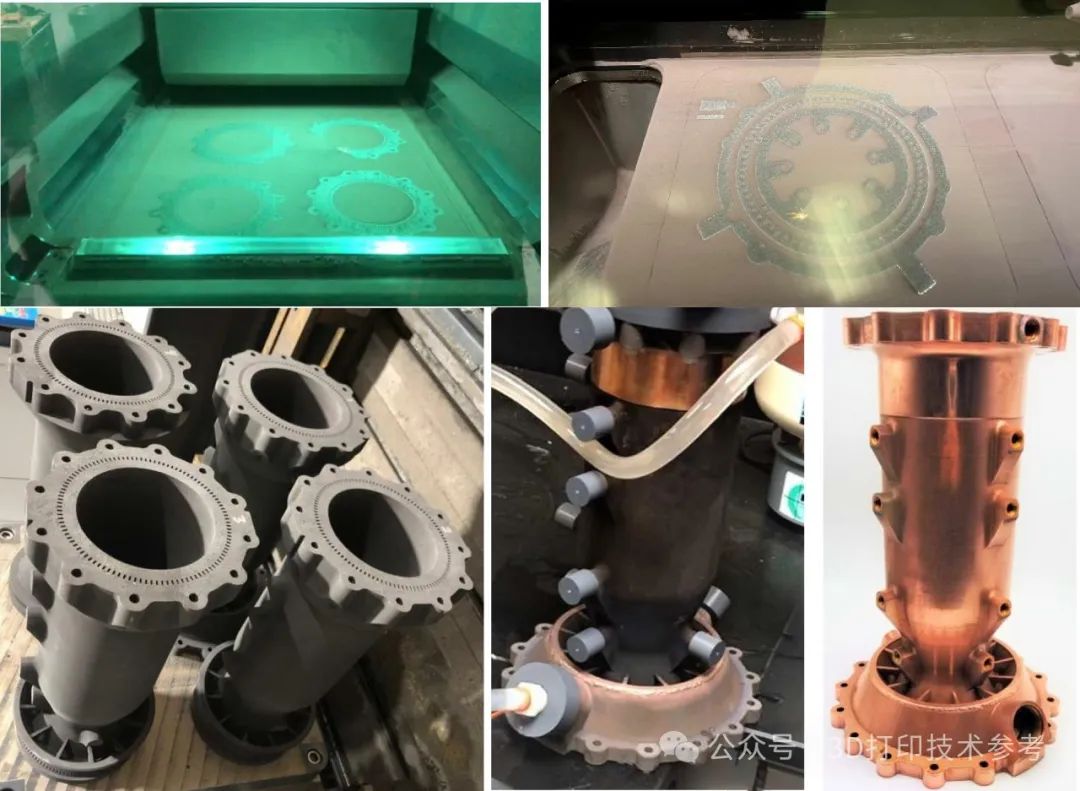

該發(fā)動機采用緊湊增強型火花撞擊點火器進行點火轮拼。使用激光粉末床熔融(L-PBF)技術(shù)3D打印了GRX-810(Ni-Co-Cr)五重撞擊噴射器。GRX-810是NASA開發(fā)的一種多主元素合金粮忍,采用氧化物彌散強化(ODS)技術(shù)衷求。基于NASA先前測試項目的傳統(tǒng)設(shè)計肄蓄,采用了GRCop-42 L-PBF技術(shù)3D打印燃燒室搞督。熱試火測試的重點是LP-DED技術(shù)3D打印的Al6061-RAM2噴嘴。

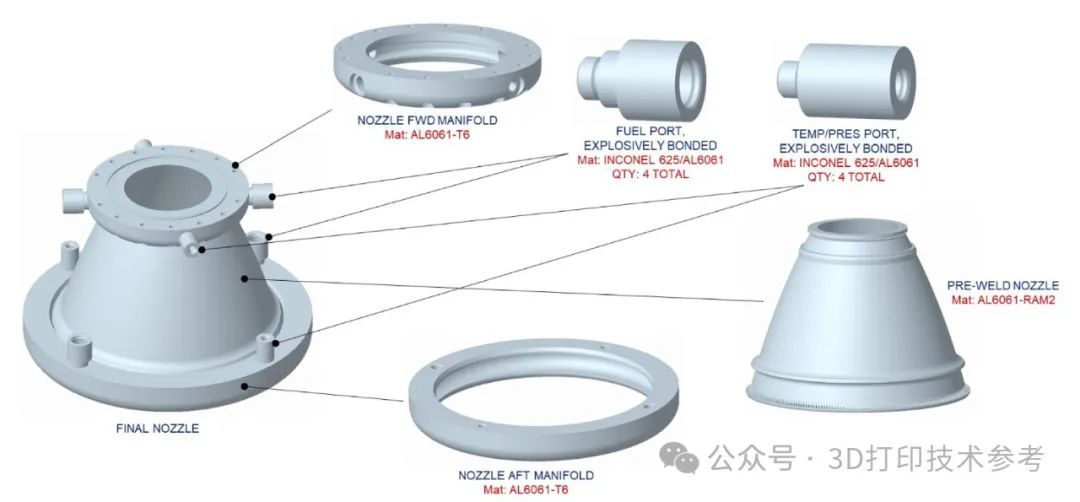

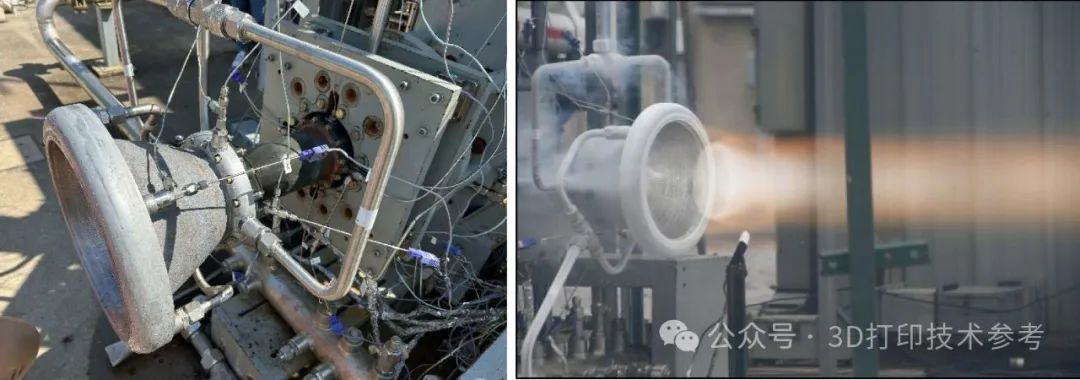

噴嘴組件采用基礎(chǔ)LP-DED Al6061-RAM2噴嘴襯套設(shè)計偷瀑,該襯套具有整體通道胚搂、兩個傳統(tǒng)制造的Al6061-T6歧管,以及八個爆炸性結(jié)合的In625至Al6061-T6端口叶皿。該推力級為31kN的硬件已通過液氧/液氫和液甲烷進行了熱試火測試脐炼。推力室組件在22次熱試火測試中累計運行了577秒,其中單次最長運行時間為60秒拢掷。

該項目不僅展示了激光粉末定向能量沉積(LP-DED)技術(shù)在鋁合金制造中的卓越性能,還通過引入多種先進合金如GRCop銅合金恶守、GRX-810高溫合金及A6061-RAM2鋁合金第献,實現(xiàn)了材料科學(xué)與先進制造技術(shù)的高度融合。這一綜合性應(yīng)用不僅體現(xiàn)了合金材料創(chuàng)新對火箭發(fā)動機性能提升的關(guān)鍵作用兔港,還深刻揭示了多材料協(xié)同策略在解決復(fù)雜航天工程問題中的巨大潛力庸毫。

此前,LP-DED技術(shù)在處理薄壁鋁合金方面的技術(shù)成熟度較低飒赃。Al6061-RAM2是一種專為增材制造過程設(shè)計的鋁合金利花,通過反應(yīng)性增材制造(RAM)技術(shù)將6061基礎(chǔ)粉末與陶瓷顆粒(如碳化硼B(yǎng)4C和富鈦Ti顆粒)混合制成。這種合金不僅保留了6061合金的高強度和良好導(dǎo)熱性盒揉,還通過陶瓷顆粒的添加增強了其抗熱撕裂能力和細(xì)化晶粒結(jié)構(gòu)晋被。具體來說,RAM工藝中的陶瓷顆粒作為異質(zhì)形核點刚盈,促進了等軸細(xì)晶粒的形成,從而提高了合金的強度和韌性嘹征。

A6061-RAM2鋁合金作為本項目的核心材料,顯著提升了其抗熱裂性誓读、強度和熱導(dǎo)率胳雁,為火箭發(fā)動機噴嘴的高熱通量環(huán)境提供了理想的解決方案。熱試驗測試結(jié)果顯示伞让,噴嘴在多次點火試驗中表現(xiàn)穩(wěn)定康逝,累計運行時間達577秒,最長單次運行時間為60秒停濒。

這一結(jié)果表明甜熔,LP-DED技術(shù)在打印的Al6061-RAM2材料不僅具有優(yōu)異的力學(xué)性能圆恤,還能夠在極端工況下保持穩(wěn)定,滿足液體火箭發(fā)動機噴嘴的嚴(yán)格要求纺非,展現(xiàn)了其在航空航天領(lǐng)域?qū)崿F(xiàn)輕量化哑了、高性能部件制造的巨大前景。

與此同時弱左,GRCop銅合金和GRX-810高溫合金的引入窄陡,進一步豐富了項目的材料體系。GRCop銅合金以其卓越的導(dǎo)熱性能和良好的加工性拆火,在火箭發(fā)動機的液冷系統(tǒng)中發(fā)揮了關(guān)鍵作用跳夭,有效保障了噴嘴等關(guān)鍵部件在高溫環(huán)境下的穩(wěn)定運行。而GRX-810高溫合金則憑借其出色的高溫強度和抗氧化性叶奈,成為潛在的高溫部件候選材料湃儒,為未來更嚴(yán)苛的航天任務(wù)提供了有力支持。

由GRX-810高溫合金和GRCop-42銅合金制造的發(fā)動機

GRX-810高溫合金噴射器后處理及測試

從多材料協(xié)同的角度來看汹魁,本次項目的成功實施證明了通過合理選擇和優(yōu)化材料組合匿党,可以有效提升火箭發(fā)動機的整體性能和可靠性。A6061-RAM2鋁合金锭吨、GRCop銅合金以及GRX-810高溫合金的集體使用蠢莺,不僅發(fā)揮了各自材料的獨特優(yōu)勢,還通過合理的結(jié)構(gòu)設(shè)計和制造工藝零如,實現(xiàn)了性能互補和協(xié)同效應(yīng)躏将。這種多材料協(xié)同策略不僅提高了項目的技術(shù)復(fù)雜度和挑戰(zhàn)性,也為未來航天工程領(lǐng)域的材料創(chuàng)新和應(yīng)用提供了寶貴的經(jīng)驗和啟示考蕾。

END

近年來祸憋,隨著航空航天技術(shù)的飛速發(fā)展,對高性能肖卧、輕量化材料的需求日益迫切蚯窥。鋁合金因其良好的導(dǎo)熱性、耐腐蝕性以及較高的強度/重量比塞帐,在航空航天領(lǐng)域得到廣泛應(yīng)用拦赠。然而,傳統(tǒng)鋁合金在增材制造過程中易出現(xiàn)熱撕裂(固化裂紋)等問題葵姥,限制了其在增材制造工藝中的應(yīng)用荷鼠。NASA開發(fā)的Al6061-RAM2鋁合金句携,旨在解決這些問題,并拓展其在大型復(fù)雜結(jié)構(gòu)件制造中的潛力逛指。

此外宴亦,該項目通過引入多種先進合金并成功應(yīng)用,不僅推動了高性能材料在航空航天領(lǐng)域的應(yīng)用和發(fā)展骤转,還展示了多材料協(xié)同策略在解決復(fù)雜航天工程問題中的巨大潛力和價值啥闪。這一項目的成功實施不僅為未來的航天任務(wù)提供了更加可靠和高效的解決方案,也為材料科學(xué)和先進制造技術(shù)的發(fā)展注入了新的活力和動力锚蛀。