高熵合金是由5種以上(一般不會超過13種)主要元素(金屬或金屬與非金屬)組成酵镜,每種主要元素的原子分數(shù)要大于5%且不能超過35%滞乙。實驗采用FeCoNiCrMn高熵合金,其理論原子比為1∶1∶1∶1∶1,質量分數(shù)范圍如表1所示肌蛮。

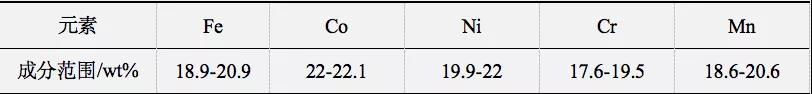

表1 FeCoNiCrMn成分表

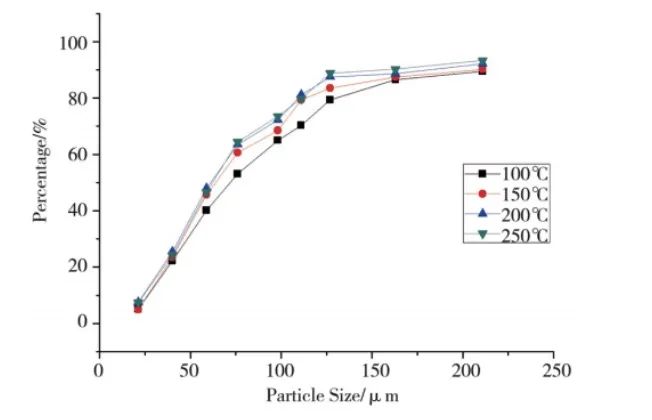

粒徑數(shù)據以體積堆積百分比顯示,例如椰苟,檢測結果為Dv(50)=100μm磁餐,即表示:粒徑小于等于100μm的粉末占樣品總量的50%。由于氣霧化粉末的球形度很好煞精,且空心球數(shù)量非常少筷穿,可以將樣品Dv(50)對應的粒徑值視為樣品的中位粒徑。

圖1 不同過熱度下粉末累積曲線

為了研究過熱度對粉末粒徑的影響因郁,實驗分別在過熱100℃牧赚、150℃、200℃加鄙、250℃時進行霧化淆膏,霧化壓力控制在5.0MPa,保溫溫度控制在1100℃溜盾。霧化后的粉末經50目篩分并混勻后肴士,測試其粒徑。測試結果如圖1所示盔却。

根據實驗數(shù)據丸臀,過熱度為100℃時,Dv(50)=71.4μm奖锦;過熱度為150℃時吉恍,Dv(50)=68.9μm;過熱度為200℃時刊侯,Dv(50)=65.6μm章办;過熱度為250℃時,Dv(50)=65.5μm滨彻∨航欤可以看出,當合金液過熱度提高時亭饵,中位粒徑Dv(50)隨之減行菖肌;當過熱度達到200℃以后辜羊,過熱度的增長對粉末粒徑的影響變小踏兜。氣體霧化合金液體的過程通常分為3個階段:初次破碎、二次破碎和冷卻凝固八秃。合金液在接觸霧化氣體后碱妆,首先被拉成液膜肉盹,其次液膜再被二次破碎成細小液滴,最后液滴冷卻成固體粉末疹尾,粉末最終的粒徑大小主要取決于二次破碎的狀態(tài)纺榨。

如果合金液的過熱度較低,在其初次破碎后就會凝固宽酣,在二次破碎階段就不會被氣體進一步破碎成更小的顆粒彰怒,因此粉末的粒徑較粗。同時优麻,當過熱度低于100℃時凶健,由于霧化使用的是常溫高壓氣體,經過霧化器狹小的噴嘴噴出后胯绢,進入相對開放的霧化桶內添祈,氣體在參與霧化的同時迅速膨脹,大量吸熱瓦式,會導致約束合金液的噴嘴快速降溫忍坯。由于噴嘴內徑很小,內部的合金液會因為流速較慢而直接凝固砰普,導致霧化過程中止。過熱度由100℃向200℃增加的過程中陕匿,初次破碎時就凝固的粉末會隨之減少狗准,能夠被二次破碎的粉末的比例增加,因此粉末粒徑會變小茵肃。當過熱度超過200℃時腔长,初次破碎后就凝固的液滴數(shù)量已經降到了足夠低的水平,絕大多數(shù)液滴都會參與二次破碎的過程验残,進一步增加過熱不再能明顯地增加其比例捞附。因此,過熱度超過200℃以上后您没,粉末的粒徑大小不再隨溫度的增加出現(xiàn)明顯的變化鸟召。

采用氣霧化法制備FeCoNiCrMn高熵合金時,在霧化壓力氨鹏、保溫溫度都不變的情況下欧募,改變過熱度可以改變合金液的霧化狀態(tài)。過熱度越高仆抵,粉末的粒徑越細跟继。當過熱度超過200℃時,過熱度對粉末粒徑的影響大幅減小镣丑。